قبل از تهیه نقشه و شروع عملیات ساخت، باید جزئیات نقشههای اجرایی بهدقت بررسی شود تا اگر در قسمتی از لحاظ اجرایی و ساخت مشکلی وجود داشته باشد، با اطلاع دادن به مهندس طراح، اصلاحات لازم صورت گیرد و نواقص برطرف شوند.

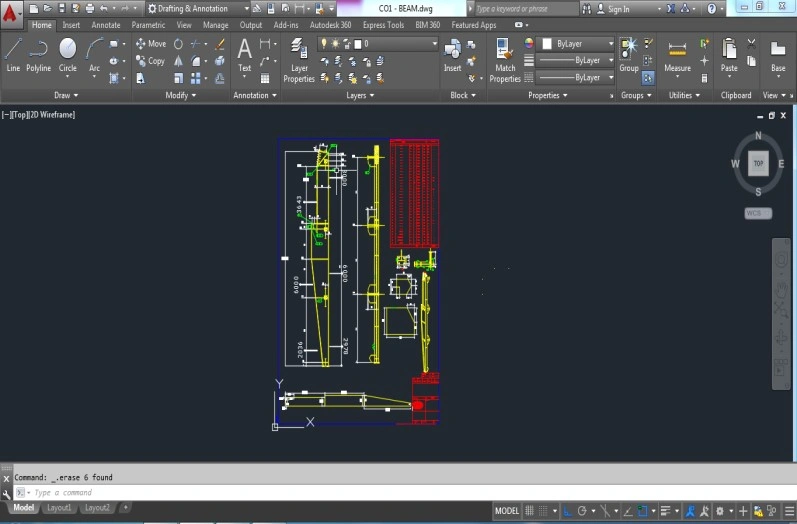

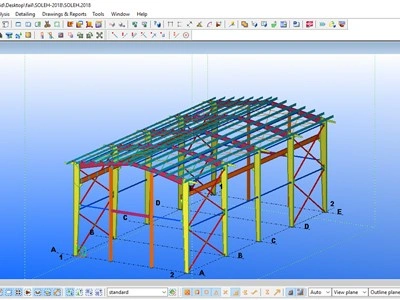

نقشه کارگاهی(Shop Drawing) اسکلت فلزی همان نقشه اجرایی است که در کارگاه جهت قطعه زنی، ساخت و نصب سازه های فلزی و براساس نقشههای سازهای تهیه میشود. نقشه کارگاهی برای بررسی مسائل اجرایی، برآورد دقیق و مدیریت ساخت استفاده میشود. همه کارگاهها نیاز به استفاده از نقشه کارگاهی دارند. نقشه شاپ سوله و انواع نقشه شاپ اسکلت فلزی از جمله نقشههای اجرایی مورداستفاده هستند.

در تهیه نقشههای کارگاهی در مرحله اول نقشههای محاسباتی – نقشههای معماری و نقشههای چون ساخت (As Built) فونداسیون بهعنوان ورودیهای اولیه به گروه شاپ تحویل میشود. به طورکلی تهیه نقشههای کارگاهی در امور ساخت و نصب اسکلت فلزی و انواع سازه های فلزی و حتی سولهها بسیار کارآمد میباشد. علاوه بر بهینهسازی مدیریت زمان، هزینهها را نیز تا حدی بهبود میبخشد.

مرحله دوم، سازه بهصورت سهبعدی با مقیاسی از سازه واقعی مدل میشود. این مرحله، شامل ابعاد ورق بال و جان ستونهای ساخته شده از ورق و مقاطع کلیه قطعات سازه (نظیر بادبندها – کلیه اتصالات – زیرسری و ورقهایی اتصال – کلیه پیچها و میلمهارها و صفحهستونها و …) باتوجهبه نقشه محاسباتی به نرمافزار معرفی میشود. پیش از تهیه کارگاهی فلزی برخی موارد باید کاملاً مشخص شده باشند، مانند:

• محل اجزای معماری، شامل جایگذاری چراغها و سقفهای کاذب

• محل اجزای تأسیساتی، مانند داکتها، تابلوهای برق و آتشنشانی و محل ورود لولهها از موتورخانه به ساختمان

مرحله سوم، بررسی خطاهای احتمالی در نقشههای محاسباتی. خطاهایی نظیر عدم تراز بودن ارتفاع تیرها جهت اجرای سقف، نزدیک بودن پیچها به هم و عدم امکان استفاده از آچار ، بزرگتر بودن ابعاد ستونها نسبت به فاصله بولتهای صفحهستونها و برخورد آنها با هم و …

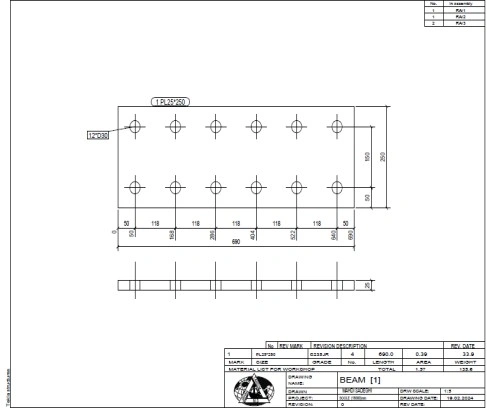

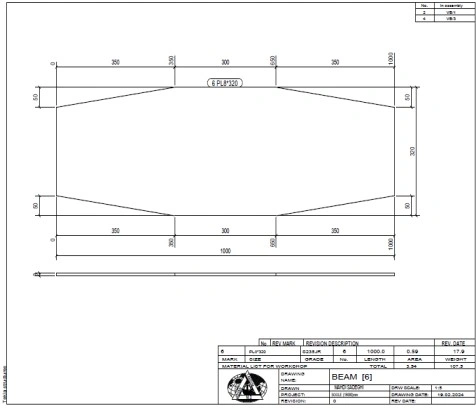

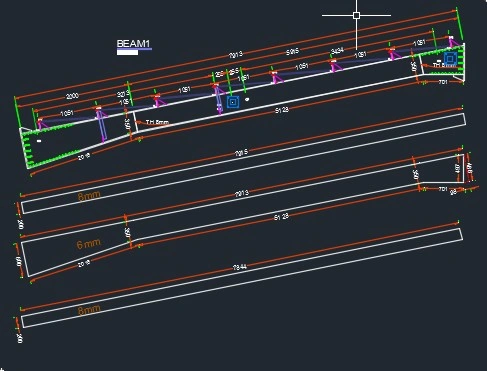

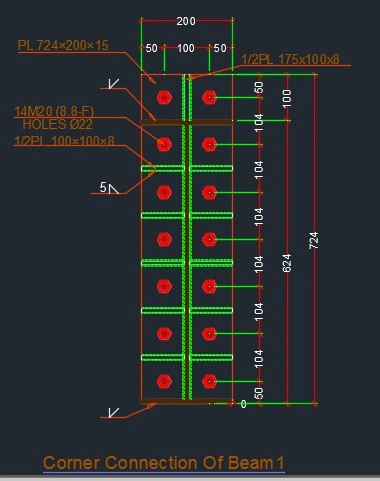

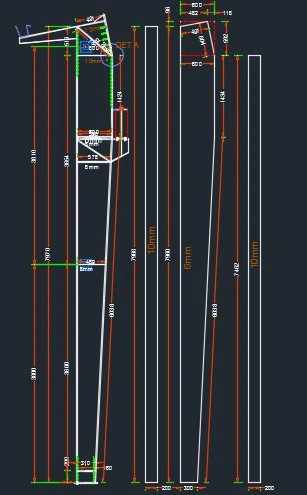

مرحله چهارم، تهیه نقشههای کارگاهی شامل نقشههای کددار، تکبرگ پلیت اتصالات به همراه تعداد دقیق و وزن، نقشههای مونتاژ ستون، تیر و بادبندها که در آن کد پلیتها که قبلاً جهت برش تهیه شده است، در این نقشهها به همراه محل نصب، دوباره مشخص شده است. همچنین نقشههای کلی شامل پلان ستون گذاری، پلان تیرریزی و نماهای عمودی سازه نیز ارائه میگردند.

پس تهیه نقشههای شاپ و برآورد دقیق میزان و نوع مصالح باتوجهبه توصیههای آتی در بخشهای بعد، مصالح مدنظر تهیه میشود.

تأمین مواد شامل تأمین مواد و مایحتاج یک پروژه است و شامل موارد اصلی زیر است:

• خرید ورق

• خرید پروفیل

• خرید سیم جوش

• خرید لوازم جانبی جوشکاری

• خرید پیچومهره

• خرید رنگ

کلیه اقلام وارده به کارخانه قبل از باراندازی و انتقال به انبارها، توسط واحد کنترل کیفی به لحاظ کمی و کیفی و حصول اطمینان از انطباق کامل با مشخصات فنی بازرسی می شوند و اساساً شرط صدور سند رسید انبار کارخانه منوط به تأییدات واحد کنترل کیفی میباشد .

روش ساخت اعضای سازه فلزی برحسب اینکه از ورق ساخته شوند و یا پروفیل، متفاوت خواهد بود. درصورتیکه اعضا از ورق ساخته شوند. پس از طیکردن مراحل اولیه، نوبت اجرا و ساخت میرسد، قبل از هر چیز باید یک برنامهریزی دقیق برای تولید داشته باشیم به این معنا که زمان، یکی از ارکان مهم هر پروژهای میباشد و دستیابی به محصول باکیفیت در بازه زمانی مشخص اجرای پروژه، مستلزم برنامهریزی زمانی دقیق میباشد. بدین منظور پس از تهیه نقشههای کارگاهی و مشخصشدن لیست قطعات، بر اساس اهمیت و نوع قطعه برنامه تولید قطعات در واحد برنامهریزی تدوین و بهصورت دستور کار، به خط تولید ابلاغ میگردد. در حین تولید نیز، اجرای برنامه مشخص شده توسط این واحد مورد پایش قرار میگیرد.

قبل از ابلاغ شروع به کار ساخت حتماً باید طرح کنترل کیفیت یا Quality Control که بهاختصار QC هم گفته میشود، تهیه گردد. این طرح بر اساس آییننامههایی که پروژه بر آن اساس طراحی شده است، تمامی ضوابط لازم برای ساخت از جمله: مشخصات مواد و مصالح استاندارد، اتصال قطعات بهوسیله جوش، اتصال قطعات بهوسیله پیچومهره، ارزیابی کیفی جوشکاران و اپراتورهای جوشکاری، تخریب و اصلاح کارهای فلزی، رنگکاری و سند بلاست سازه، رواداریهای ساخت و نصب، حمل و انتقال قطعات فولادی پای کار و …. میباشد.

بهطورکلی کنترل کیفیت QC شامل آن دسته از فعالیتهایی است که باید توسط پیمانکار بهمنظور حصول اطمینان از تطابق مواد مصرفی و فعالیتهای ساخت با الزامات کیفی پروژه، صورت پذیرد. کنترل کیفیت همچنین شامل بازرسیها و آزمایشهای موردنیاز در مراحل ساخت و نصب طبق استاندارد AWS و یا نظامنامه تضمین کیفیت و مدارک قرارداد است.

در WPS اطلاعات لازم برای استفاده جوشکار مثلاً نوع فرایند جوشکاری (قوس الکترود دستی، جوش آرگون، جوش CO2 و غیره)، طرح اتصال قطعات به هم (اتصال لب به لب، گوشه، سپری و غیره)، نوع جوش در آن اتصال (جوش شیاری یا گوشه)، وضعیت جوشکاری (تخت، افقی، قائم و سقفی)، لبه سازی یا آمادهسازی شیار، جنس فلزات پایه و مشخصات آن، ضخامت مقطع جوشکاری، قطر لوله، نوع فلز پرکننده و سایز آن، دمای پیش گرم، دمای بین پاسی و عملیات حرارتی پس از جوشکار (PWHT)، جهت پیشروی جوشکاری، گاز مورداستفاده در فرایندهای مرتبط، مشخصات الکتریکی جوشکاری (نوع و شدت جریان، قطبیت و ولتاژ) و اطلاعات مرتبط با تکنیک و روش کار را در اختیار وی میگذارد. جوشکار موظف است طبق این دستورالعمل، جوشکاری نماید و بازرس جوش هم، انطباق فرایند با آن را کنترل میکند. دستورالعمل جوشکاری طبق یک استاندارد/کد تهیه میشود و باید الزامات ساخت قطعه یا سازه طبق آن استاندارد/کد در WPS رعایت شود.

در تهیه WPS باید به الزامات طراح و نقشه ساخت قطعه یا سازه نیز توجه شود. ابعاد قطعات، رواداری ها، سایز و شکل هندسی، نحوه مونتاژ قطعات، لیست مواد، یادداشتها و جزئیات جوش از جمله اطلاعات و الزاماتی هستند که طراح ممکن است آنها را در نقشهها مشخص کند و فرد مسئول در تهیه WPS، موظف به رعایت آنها و تهیه دستورالعمل جوشکاری برای تأمین نیازها و انتظارات طراح است.

بهوسیله برنامه زمانبندی تا سطحی مشخص ریز شده و برای هریک بازه زمانی برای اجرا و اتمام عملیات در نظر گرفته میشود و طبق این برنامه، کارخانه باید بتواند نیرو و تجهیزات خود را مدیریت کند تا فعالیتها در راستای برنامه ذکر شده حرکت کند. از زمان ابلاغ دستور ساخت به کارخانه برنامه زمانبندی ایجاد میشود و شامل بخشهای مختلف کار مانند دریافت مصالح و باراندازی تا قطعه زنی و مونتاژ و بارگیری نصب در محل، رنگآمیزی و سایر موارد میباشد، برای هر بخش زمان اتمام تعیین میشود که زمان میتواند موازی با انجام کارهای دیگر باشد. مثلاً همزمان با قطعه زنی کار مونتاژ انجام میشود. یک برنامه زمانبندی کارآمد و یک نظارت خوب بر اساس این برنامه باعث جلوگیری از اتلاف وقت و افزایش راندمان میباشد.

قطعه زنی شامل بازکردن رولها (در صورت نیاز)، تمیزکاری ورق، برشکاری، سوراخکاری و پخ زنی است. قطعه زنی بر اساس نقشههای سینگل از تکلا استراکچر انجام میشود. مرحله قطعه زنی حتماً باید یک مرحله جلوتر از مرحله مونتاژ اولیه باشد و هرگونه تأخیر در این مرحله باعث بیکار شدن مونتاژکاران میشود.

مونتاژ اولیه و جوش مقاطعدر این مرحله کلیات قطعات که عملیات تسمه سازی و سوراخکاری بر روی آنها صورتگرفته، جهت مونتاژ اولیه؛ مونتاژ بال و جان و خالجوش کردن مطابق با نقشه به همدیگر جوش میگردد.

برای مثال برای ساخت یک ستون، ابتدا بدنه اصلی ستون و دستکها هرکدام بهصورت مجزا در زمره مونتاژ اولیه قرار میگیرد. پس از ساخت بدنه ستونها یا تیرها جوشکاری ورقهای بال و جان انجام میشود.

مثلاً در ساخت ستون ابتدا بایستی ورق زیرین بال ستون اسکلت فلزی روی شاسی یازمین صاف قرار گیرد و برای ثابت ماندن روی شاسی بایستی هرچند متر یک بار بهصورت چپ و راست، این ورق به شاسی خالجوش بخورد. د رزمانی که طول ستون از 6 متر بیشتر باشد بایستی ورقهای بعدی را بهصورت ریسمانی در امتداد هم قرارداد.

مونتاژکار با تعیین فاصله قرارگیری ملحقات بر اساس نقشه، اقدام به قراردادن اجزای فرعی در محل صحیح خود و ثابت کردن آن توسط خالجوش مینمایدقطعات الحاقی از جمله کف ستون و پلیتهای تقویتی، قطعات زیرسری و کله گاوی، مونتاژ سختکنندههای داخل ستون و سایر الحاقات هسته ستون و یا مونتاژ وجه چهارم در ستونهای جعبهای، معمولاً بهصورت دستی توسط پرسنل مجرب و آموزشدیده به سازه اصلی اضافه میگردند.

پس از جوشکاری قطعات مونتاژ شده مطابق با دستورالعمل های گفته شده قطعات به بخش تمیز کاری و پس از آن رنگ آمیزی میشوند.